Líder-Motor: su confiable fabricante de motores DC sin núcleo

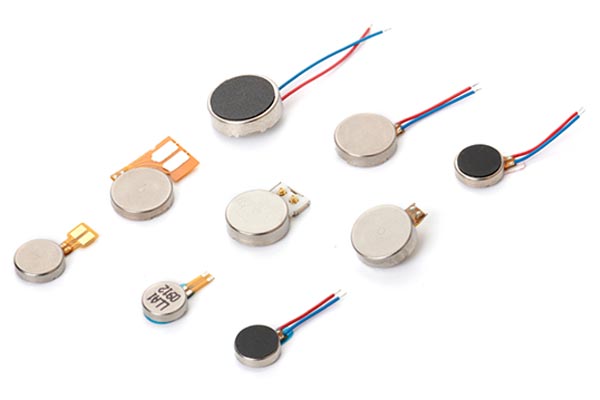

En Líder-Motor, nos especializamos en la producción de alta calidadMotores DC de cepillo sin correoscon diámetros que van desde3.2 mm a 7 mm. Como líderFábrica de motores DC Coreless, nos enorgullece proporcionar productos de alta calidad con calidad garantizada. Nuestro compromiso con la excelencia es demostrado por nuestra capacidad de proporcionar especificaciones integrales, hojas de datos, informes de prueba, datos de rendimiento y certificaciones relacionadas.

Cuando eliges líder-motor para tumotor sin correosNecesidades, puede estar seguro de un producto de calidad que cumple con sus requisitos específicos. No dude en contactarnos para explorar nuestra gama dealta calidadMotores eléctricos sin núcleo.

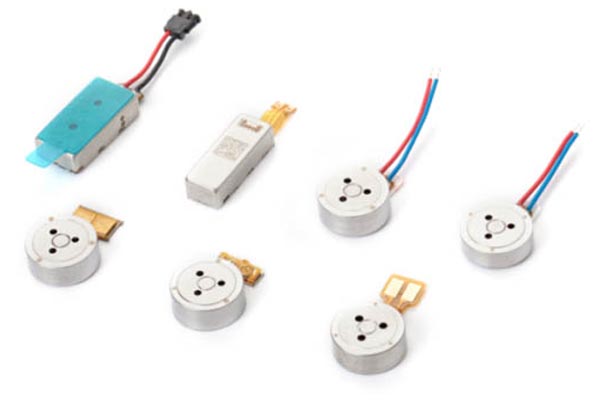

Lo que producimos

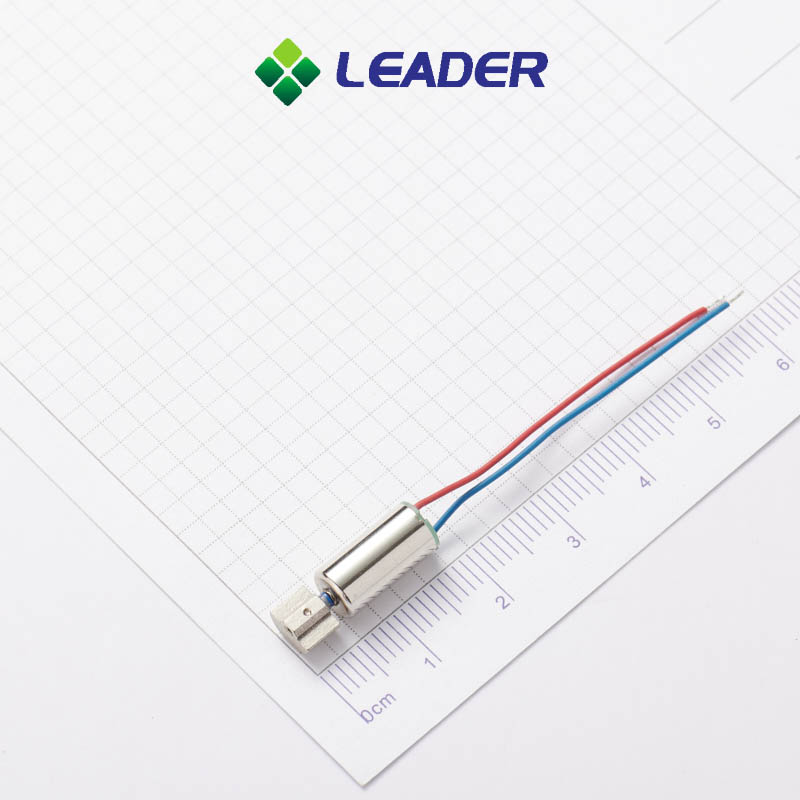

El sin correosmotors (también conocido comomotor cilíndrico) se caracteriza por tener un bajo voltaje de inicio, consumo de energía de eficiencia energética y vibración predominantemente radial.

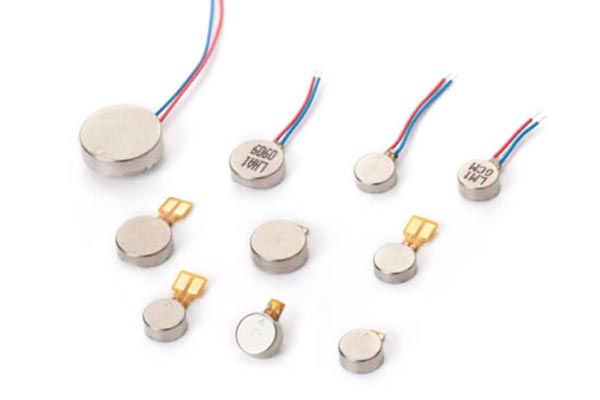

Nuestra empresa se especializa en la producción demotor de vibración sin núcleocon diámetros que van desdeφ3 mm a φ7mm. También ofrecemospersonalizableEspecificaciones para satisfacer las necesidades específicas de nuestros clientes y las demandas cada vez mayores del mercado.

Tipo de metralla

| Modelos | Tamaño (mm) | Voltaje nominal (v) | Corriente nominal (MA) | Calificación (RPM) | Voltaje (v) |

| LCM0408 | ф4*l8.0 mm | DC de 3.0V | 85 mA Máx | 15000 ± 3000 | DC2.7-3.3V |

| LCM0612 | ф6*L12 mm | DC de 3.0V | 90 mA max | 12000 ± 3000 | DC2.7-3.3V |

| LCM0716 | ф7*L16 mm | DC de 3.0V | 40mA Máx | 7000 ± 2000 | DC1.0 ~ 3.2 |

¿Buscas soluciones compactas y confiables? Explorar cómo nuestroMotores de vibración de montaje en superficie¡Ofrezca precisión y durabilidad en paquetes pequeños!

¿Todavía no encuentras lo que estás buscando? Póngase en contacto con nuestros consultores para obtener más productos disponibles.

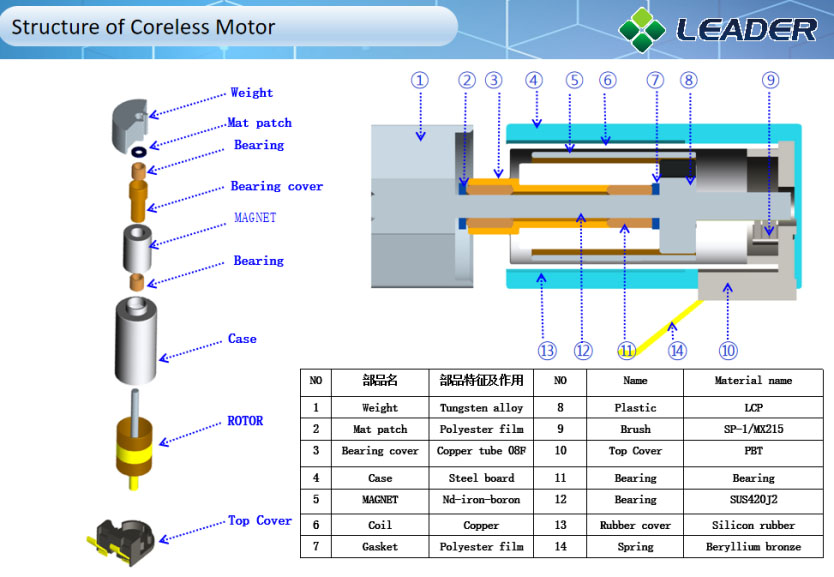

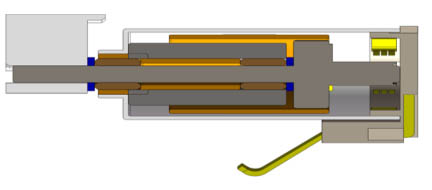

Estructura del motor sin núcleo:

El motor CC de cepillo sin corre consiste en un rotor con devanados de alambre (generalmente hechos de cobre) y un estator con imanes permanentes o devanados electromagnéticos.

La estructura del rotor ligero y flexible permite una respuesta dinámica más rápida y una mayor eficiencia, mientras que el estator está diseñado para garantizar un campo magnético estable y consistente para un rendimiento del motor óptimo.

Los motores DC cepillados sin núcleo tienen un rendimiento excelente y son más fáciles de controlar.

Proporcionamos tres tipos de motores DC cepillados sin núcleo cuyos diámetros son3.2 mm, 4 mm, 6 mm y 7 mm, con diseño de rotor hueco.

Aplicación de motores Coreless DC

Los motores sin núcleo se usan típicamente en productos que requieren alta precisión, bajo ruido y alta velocidad. Algunas aplicaciones comunes incluyen:

Gamepads

Coreless Brush DC Motor se usa en Gamepads para proporcionar retroalimentación de fuerza al jugador, mejorando la experiencia del juego al proporcionar señales táctiles para acciones, como disparar un arma o chocar un vehículo.

Aviones modelos

Los motores sin corre se utilizan para aviones modelo pequeños debido a su tamaño liviano y compacto. Estospequeño motor vibranterequieren baja corriente y proporcione altas relaciones de potencia / peso, lo que permite a los aviones modelo para lograr altas altitudes y velocidades.

Productos para adultos

El motor de CC sin núcleo se puede usar en productos para adultos, como vibradores y masajistas, donde se requiere un motor liviano y de alta precisión. Además, la operación de bajo ruido de Coreless Motors los hace adecuados para su uso en entornos tranquilos.

Juguetes eléctricos

Los motores de CC sin núcleo se usan comúnmente en juguetes eléctricos en miniatura, como automóviles y helicópteros controlados a distancia. Los motores ofrecen un control eficiente y receptivo del juguete debido a su alto par y bajo consumo de energía.

Cepillos de dientes eléctricos

Los motores sin núcleo se usan en cepillos de dientes eléctricos, proporcionando vibración que oscila la cabeza del cepillo para una limpieza efectiva de dientes y encías.

¿Por qué usar un motor sin núcleo?

Principio de trabajo

Los motores sin corre se caracterizan por el hecho de que no hay núcleo de hierro en el rotor. En lugar de un devanado de núcleo de hierro tradicional, el rotor en un motor sin corre se enrolla con un material ligero y flexible, como el alambre de cobre. Este diseño elimina la inercia y la inductancia del núcleo, lo que permite una aceleración más rápida, desaceleración y control de velocidad preciso. Además, la ausencia de hierro en el rotor reduce las corrientes de remolino, pérdidas de histéresis y engranajes, lo que resulta en una operación más suave y eficiente.

Ventajas de los motores sin núcleo:

Eficiencia mejorada:Los motores sin núcleo exhiben una alta eficiencia energética debido a las pérdidas de energía reducidas asociadas con la histéresis y las corrientes de remolino. Esto los convierte en una excelente opción para dispositivos y aplicaciones con baterías donde la conservación de energía es crítica.

Alta relación calidad-peso:Los motores sin núcleo tienen una alta densidad de potencia en relación con su tamaño y peso, lo que los hace adecuados para aplicaciones que requieren motores compactos y potentes, como equipos médicos, robótica y equipos aeroespaciales.

Operación precisa y suave:La ausencia de un núcleo de hierro en motores sin núcleo reduce el engranaje y permite un movimiento más suave y preciso, lo que lo hace ideal para aplicaciones que requieren alta flexibilidad y precisión, como cámaras, robótica y equipos protésicos.

Desventajas de los motores sin correos:

Mayor costo:La estructura y los materiales únicos utilizados en los motores sin correos los hacen más caros de fabricar que los motores tradicionales de núcleo de hierro.

Disipación de calor:Los motores sin núcleo pueden ser ligeramente menos capaces de disipar el calor debido a la ausencia de un núcleo de hierro, lo que requiere una cuidadosa consideración de la gestión térmica en algunas aplicaciones.

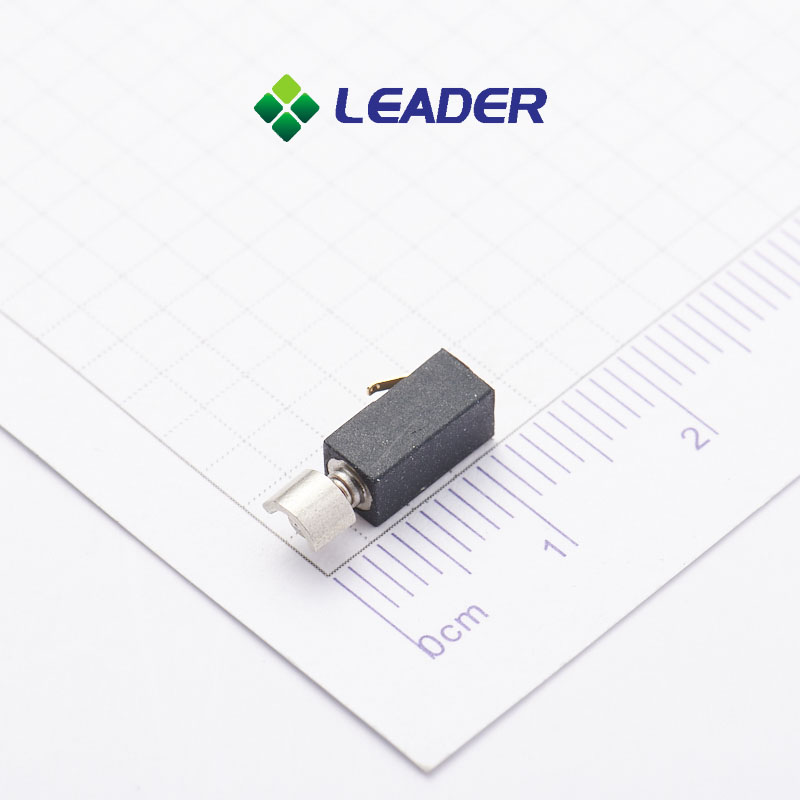

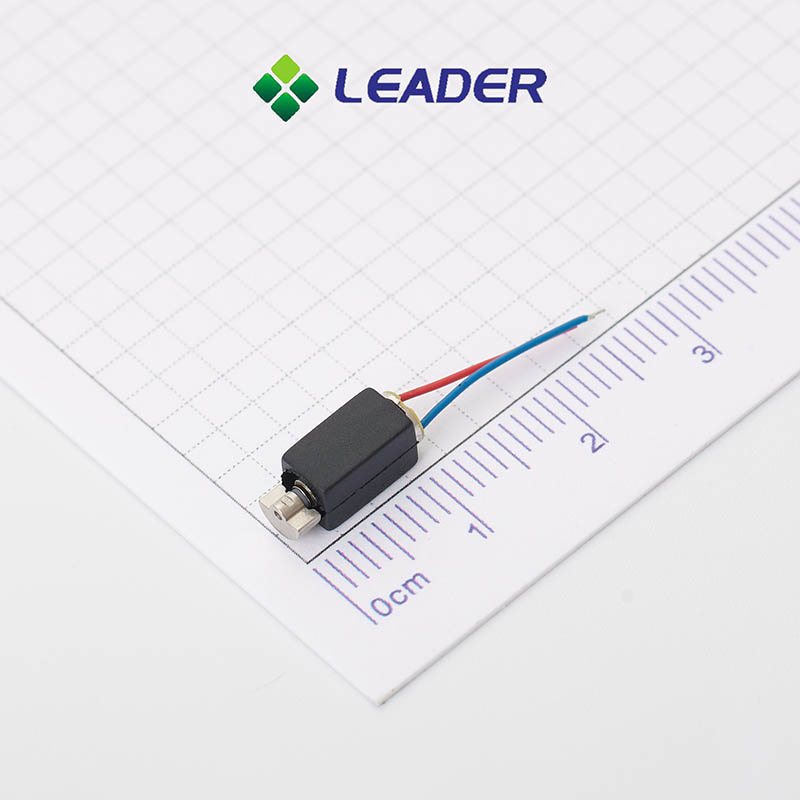

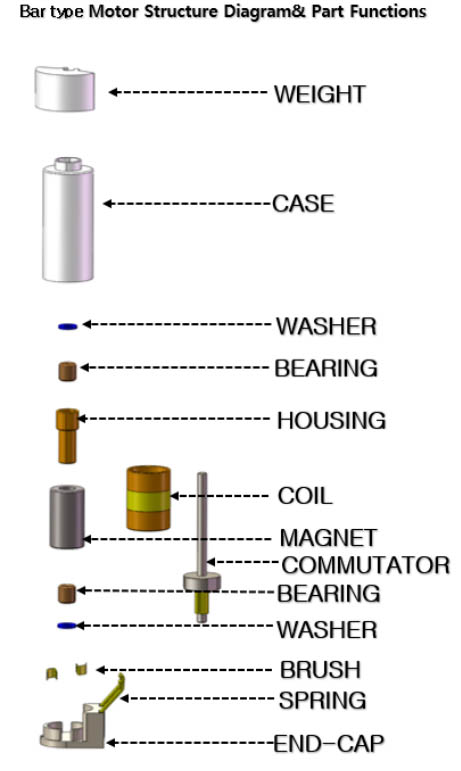

Principales modos de soldadura de motor sin correos: S

Aquí hay algunas descripciones detalladas de los principales modos de soldadura utilizados en los motores sin correos.

1. Cable de plomo:El cable de plomo es un modo de soldadura común en motores sin núcleo. Utiliza equipos especializados para unir un cable metálico a las almohadillas de electrodos en la carcasa del motor. La soldadura de cables proporciona una conexión eléctrica confiable y robusta que permite un control y operación precisos del motor.

2. Contacto de primavera:El contacto con la primavera es otro modo de soldadura utilizado en motores sin núcleo. Utiliza un clip de resorte de metal para establecer una conexión eléctrica entre los cables del motor y la fuente de alimentación. El contacto con la primavera es fácil de fabricar y proporciona un contacto eléctrico relativamente fuerte que puede soportar vibración y choque mecánico.

3. Soldadura del conector:La soldadura del conector implica unir un conector a la carcasa del motor que utiliza un proceso de soldadura a alta temperatura. El conector proporciona una interfaz fácil de usar para conectar el motor a otras partes del dispositivo. Este método se usa comúnmente en cepillos de dientes eléctricos y otros dispositivos con batería.

En general, estos tres modos de soldadura se usan comúnmente en motores sin núcleo. Cada uno ofrece beneficios únicos en términos de confiabilidad de conexión eléctrica, robustez mecánica y facilidad de uso. El líder generalmente elegirá el método más apropiado de soldadura en función de los requisitos de los productos finales.

Obtenga motores sin correos a granel paso a paso

Preguntas frecuentes de motores sin núcleo de fabricantes de motores de cepillo de CC sin correos

Un motor de vibración sin núcleo posee un núcleo interno hecho de hierro, con bobinas que se tejen firmemente alrededor de este núcleo interno, con el rotor hecho de densas capas de hierro.Un motor de CC sin correos no tendrá este componente de núcleo de hierro interno, de ahí su nombre - Coreless.

El rango de voltaje de operación para el motor sin correos es típicamente entre 2.0V y 4.5V, pero esto puede variar según el modelo y el diseño del motor específico.

Los motores sin núcleo tienen múltiples ventajas: alta eficiencia, baja generación de calor, bajo ruido, control preciso y aceleración rápida. Son ideales para su uso en dispositivos portátiles y con batería debido a su bajo voltaje de arranque y consumo de energía.

No, los motores sin núcleo no son impermeables. La exposición prolongada a la humedad o el agua puede dañar el motor y afectar su eficiencia. Si es necesario, el líder puede personalizar las cubiertas impermeables de acuerdo con los requisitos del cliente.

DC Coreless Motor no tiene mantenimiento, pero se requieren prácticas adecuadas de manejo, instalación y uso para garantizar un rendimiento óptimo. Específicamente, se recomienda a los usuarios que eviten la sobrecarga, la temperatura extremas y la exposición a la humedad.

Hay varias diferencias entremotores de CC sin correosyMotores DC tradicionales (que generalmente tienen un núcleo de hierro) que deben considerarse al elegir el motor correcto para una aplicación específica :。

1. Estructura:Los diseños de motores de CC sin correos carecen del núcleo de hierro que se encuentra en los motores tradicionales. En cambio, tienen devanados de bobina que generalmente se endurecen directamente alrededor del rotor. Un motor de CC convencional tiene un rotor con un núcleo de hierro que proporciona una ruta de flujo y ayuda a concentrar el campo magnético.

2. Inercia:Dado que el motor de CC Coreless no tiene núcleo de hierro, la inercia del rotor es baja y puede lograr una aceleración y desaceleración más rápidas. Los motores de CC tradicionales de núcleo de hierro generalmente tienen una inercia de rotor alta, lo que afecta la capacidad del motor para responder a los cambios en la velocidad y la dirección.

3. Eficiencia:Debido a su diseño y construcción, los motores de CC sin núcleo tienden a tener una mayor eficiencia y una mejor relación potencia / peso. Debido a las pérdidas relacionadas con el núcleo, los motores de CC convencionales pueden tener una mayor eficiencia y una relación de potencia / peso más baja, especialmente en tamaños más pequeños.

4. Reversión:Los motores de CC sin núcleo pueden requerir sistemas de conmutación más complejos, como la conmutación electrónica utilizando sensores o algoritmos de control avanzados, para garantizar una operación precisa y suave. Los motores de CC convencionales con un núcleo de hierro pueden usar un sistema de conmutación de pincel más simple, especialmente en aplicaciones más pequeñas y menos complejas.

5. Dimensiones y peso:Los motores de CC sin núcleo son generalmente más compactos y más ligeros que los motores de CC convencionales, lo que los hace adecuados para aplicaciones donde el tamaño y el peso son críticos.

6. Costo:Los motores de CC sin núcleo pueden ser más costosos de fabricar debido a las técnicas y materiales de devanado especializados necesarios para su construcción. Los motores de CC convencionales con núcleos de hierro pueden ser más rentables, especialmente en tamaños más grandes y aplicaciones estandarizadas.

En última instancia, la elección entre motores de CC sin núcleo y motores de CC convencionales depende de los requisitos específicos de la aplicación, incluidos factores como el rendimiento, las limitaciones de tamaño, las consideraciones de costo y la necesidad de un control de movimiento preciso. Ambos tipos de motores tienen ventajas y limitaciones únicas que requieren una evaluación cuidadosa para seleccionar la opción más apropiada para un caso de uso específico.

Al elegir un motor cilíndrico, debe considerar los siguientes factores:

-Size y peso:Determine el tamaño y los límites de peso necesarios para su aplicación. Los motores sin núcleo vienen en una variedad de tamaños, así que elija uno que se ajuste a sus limitaciones de espacio.

-Los requisitos de voltaje y corriente:Determine el voltaje y los límites de corriente de la fuente de alimentación. Asegúrese de que el voltaje operativo del motor coincida con su fuente de alimentación para evitar sobrecarga o bajo rendimiento.

-Los requisitos de velocidad y torque:Considere la velocidad y la salida de torque requerida del motor. Elija un motor con una curva de velocidad de velocidad que satisfaga sus necesidades de aplicación.

-Eficiencia:Verifique la clasificación de eficiencia de un motor, lo que indica cuán eficientemente convierte la energía eléctrica en energía mecánica. Los motores más eficientes consumen menos potencia y generan menos calor.

-Noise y Vibration:Evaluar el nivel de ruido y vibración producidos por el motor. Los motores sin núcleo generalmente operan con más ruido y vibración más bajos, pero verifique las especificaciones o revisiones del producto para cualquier característica específica de ruido o vibración.

-Nalidad y confiabilidad: Busque motores de fabricantes acreditados conocidos por producir productos confiables y de alta calidad. Considere factores como la garantía, las revisiones de los clientes y las certificaciones.

-Price y disponibilidad: Compare los precios de diferentes proveedores para encontrar un motor que se ajuste a su presupuesto. Asegúrese de que el modelo de motor que elija esté fácilmente disponible o tenga una cadena de suministro adecuada para evitar retrasos en las adquisiciones.

-Los requisitos específicos de aplicaciones:Considere cualquier requisito específico exclusivo de su aplicación, como configuraciones de montaje especiales, longitudes de eje personalizada o compatibilidad con otros componentes.

R: La integración con Internet de las cosas (IoT) y Smart Home Systems permitirán que los motores de micro noradas se controlen y sincronizen de forma remota con otros dispositivos.

B. El creciente sector de micro-movilidad, incluidos los scooters eléctricos y los micro-vehículos, brinda oportunidades para que los motores sin núcleo alimentaran estas soluciones de transporte portátiles.

C. Los avances en los materiales y la tecnología de fabricación mejorarán el rendimiento y la eficiencia de los motores de micro noras.

D. Mediante el uso de algoritmos avanzados, los motores de micro norásico pueden lograr un mayor control de movimiento y precisión, lo que permite aplicaciones más precisas y complejas.

Los motores sin núcleo son livianos, asequibles y no operan en silencio. Un punto positivo es que pueden funcionar con combustible barato, lo que los convierte en una elección general rentable.Motores sin escobillasse consideran que ofrecen una mayor eficiencia y, por lo tanto, son la opción preferida para las aplicaciones de automatización y atención médica.

Consulte a sus líderes líderes

Le ayudamos a evitar las trampas para ofrecer la calidad y el valor de sus motores sin correos que necesitan, a tiempo y en el presupuesto.